Für Hersteller im Lebensmittel-, Getränke- und Pharmasektor ist die Aufrechterhaltung der aseptischen Bedingungen während des gesamten Produktionsprozesses von entscheidender Bedeutung. Ein präziser und hygienischer Trimmschritt stellt sicher, dass Flaschen und Behälter vor ihrer Füllung frei von Verunreinigungen sind, was zur Erhaltung der Produktintegrität und zur Einhaltung strenger regulatorischer Standards beiträgt. Zhangjiagen Longsn Machine Co., Ltd., ein branchenführender Anbieter von Flaschenverpackungslösungen, Angebote Fortgeschrittene Flaschenhalsschneidemaschinen Entwickelt, um diese aseptischen Anforderungen zu erfüllen, bietet zuverlässige Leistung und unterstützt die Integration von Reinräumen und die Einhaltung der Prüfung. Die Investition in hochpräzise Trimmgeräte schützt nicht nur die Produktqualität, sondern verbessert auch die Leitungseffizienz und verringert die Ausfallzeiten im Zusammenhang mit Kontaminationsvorfällen.

Warum Aseptic Neck Trimming für regulierte Produkte von Bedeutung ist

Die Gewährleistung des aseptischen Nackenbaus ist ein grundlegender Schritt zur Verhinderung der Kontamination in stark regulierten Branchen. Der Flaschenhals ist ein kritischer Schnittstellenpunkt, an dem Kappen oder Verschluss angewendet werden. Alle Trümmer oder mikroskopischen Verunreinigungen, die vom Trimmen übrig sind, können die gesamte Charge beeinträchtigen. Die Regulierungsbehörden im Lebensmittel- und Pharmazeutischen Sektoren erfordern strenge Standards für Hygiene und Sauberkeit, wobei die Hersteller die Verunreinigungsrisiken in jeder Phase minimieren müssen.

In der Praxis kann selbst eine geringfügige Kontamination zu mikrobiellem Wachstum, einer beeinträchtigten Lebensdauer des Produkthauses oder zu regulatorischen Strafen führen. In der Getränkeproduktion können beispielsweise winzige Kunststoffpartikel oder Restschneidemips die Verschlüsselungsmaschinen oder die Integrität der Versiegelung beeinträchtigen. In pharmazeutischen Anwendungen kann eine Kontamination am Hals Bakterien oder Partikel einführen, die die Arzneimittelsicherheit beeinflussen, wodurch ein wesentliches Verfahren zu einem wesentlichen Prozess wird.

Kontaminationsrisikopunkte und regulatorische Erwartungen

Zu den häufigen Kontaminationspunkten gehören restliche Plastik -Chips, Staub oder Mikroorganismen, die während des Trimmenprozesses erzeugt werden. Die Vorschriften erwarten normalerweise, dass Hersteller Steuerelemente implementieren, die diese Risiken mindern, einschließlich Maschinengehäuse, gefilterter Luftstrom und regelmäßiger Wartung. Die Flaschenhalsschneidemaschine befasst sich mit diesen Problemen, indem die Partikelfreisetzung minimiert und eine geschlossene Trimmumgebung bereitgestellt wird, um die Einhaltung von regulatorischen Rahmenbedingungen zu gewährleisten. Darüber hinaus erfordern die Hersteller von vielen regulatorischen Standards nun, Risikobewertungen, mikrobielle Tests und Rückverfolgbarkeitsprotokolle vorzunehmen, um nachzuweisen, dass Trimmprozesse den Hygieneanforderungen entsprechen.

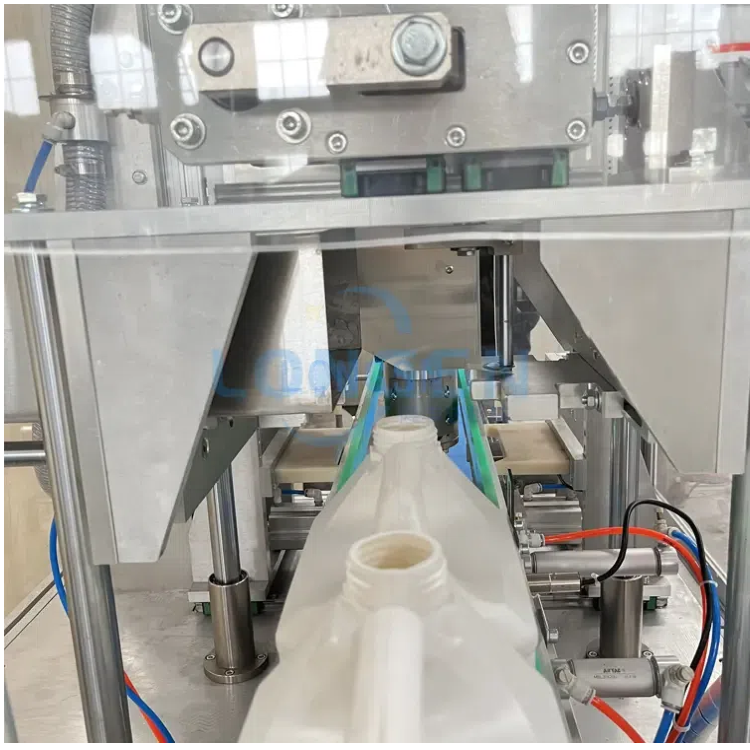

Designmerkmale, die aseptisches Trimmen unterstützen

Moderne Schneidmaschinen mit Flaschenhals enthalten mehrere Designelemente speziell für aseptische Anwendungen, die den hygienischen Betrieb ohne Kompromisse bei Effizienz ermöglichen. Hochvorbereitete Schneidköpfe und automatisierte Ausrichtungssysteme sorgen dafür, dass jede Flasche konsequent abgeschnitten wird, wodurch das Potenzial für Mängel und Kontamination verringert wird. Maschinen, die für aseptische Anwendungen ausgelegt sind, werden häufig aus Edelstahl- und FDA-zugelassenen Materialien gebaut, um Korrosion zu widerstehen und die Reinigung zu vereinfachen.

Kalte Messer gegen heiße Messer, geschützte Gehäuse, Chipentfernung und CIP -Überlegungen

Die Wahl zwischen kaltem und heißem Messer ist eine kritische Entscheidung. Kaltmesser verringern das Risiko einer durch Wärme induzierten Kontamination oder Deformation, während heiße Messer in einigen Kunststoffmaterialien glattere Schnitte liefern können. Maschinen sind häufig mit geschützten Gehäusen ausgestattet, um externe Kontaminationen und integrierte Chipentfernungssysteme zu verhindern, die Abfall sofort evakuieren. Darüber hinaus sind viele Einheiten so konzipiert, dass sie CIP-Verfahren (Clean-in-Place) unterstützen und eine gründliche interne Reinigung ohne Demontage ermöglichen, was die Ausfallzeit- und Arbeitskosten erheblich senkt und gleichzeitig strenge Hygienestandards aufrechterhält. Einige Modelle verfügen sogar über automatisierte Schmier- und Selbstüberwachungssensoren, die einen kontinuierlichen Betrieb ermöglichen und gleichzeitig die Einhaltung aseptischer Protokolle sicherstellen.

Linienhygiene- und Reinraumintegration

Die Integration von Trimmmaschinen in Reinraumumgebungen erfordert sorgfältige Beachtung des Luftstroms, der Materialhandhabung und der HEPA -Filtration. Das Liniendesign muss übergreifende Risiken zwischen Produktionsbereichen, einschließlich Bedienungsbewegungen, Förderpfaden und Zusatzausrüstung, berücksichtigen.

Luftfluss, HEPA -Bedenken, Materialhandhabung, um eine Rekontamination zu vermeiden

Das Luftstrommanagement ist unerlässlich, um zu verhindern, dass Partikel auf frisch geschnittenen Flaschenhälsen umgehen. Die HEPA -Filtration innerhalb von Maschinengehäusen und Produktionsbereichen stellt sicher, dass die Luftschadstoffe minimiert werden. Die ordnungsgemäßen Praktiken der Materialhandhabung verringern das Risiko einer Rekontamination während der Flaschenübertragung oder -baugruppe. Die Flaschenhalsschneidemaschine von Zhangjiagen Longsn Machine Co., Ltd., wird unter Berücksichtigung dieser Überlegungen entwickelt und unterstützt eine nahtlose Integration in hygienische Produktionslinien. Darüber hinaus ermöglichen fortschrittliche Modelle die Bediener, Luftstromparameter anzupassen und Partikelzahlen in Echtzeit zu überwachen, wodurch die aseptische Bedingungen zusätzliche Gewissheit ermöglichen.

Validierung und Dokumentation für Audits

Für Lebensmittel- und Pharmahersteller sind Dokumentation und Validierung genauso wichtig wie der physische Trimmen. Die Teams für Qualitätskontrolle (QC) und Qualitätssicherung (QA) benötigen umfassende Aufzeichnungen, um die Einhaltung interner SOPs und regulatorischen Erwartungen zu demonstrieren.

Was QC/QA -Teams erwarten: SOPs, Wartungsprotokolle, IQ/OQ/PQ -Kontrollpunkte

Eine effektive Dokumentation umfasst detaillierte Standardbetriebsverfahren (SOPs) für den täglichen Betrieb, Wartungsprotokolle, die die Reinigung und den Ersatz von Komponenten sowie die Validierungskontrollpunkte wie die Installationsqualifikation (IQ), die operative Qualifikation (OQ) und die Leistungsqualifikation (PQ) verfolgen. Die Flaschenhalsschneidemaschine bietet klare Protokolle, um diese Anforderungen zu unterstützen, wodurch glattere Audits und regulatorische Inspektionen ermöglicht werden. Über die grundlegende Dokumentation hinaus enthalten einige Hersteller elektronische Batch-Aufzeichnungen und automatisierte Protokollierung, um sicherzustellen, dass jede verarbeitete Flasche durch die Produktionskette zurückverfolgt werden kann-ein kritisches Merkmal für hochwertige pharmazeutische oder sterile Lebensmittel.

Best Practices zum Wechsel zwischen Produktfamilien

Hersteller müssen häufig verschiedene Behältertypen oder -größen auf derselben Produktionslinie abschneiden. Effiziente und hygienische Wechselwechsel sind von entscheidender Bedeutung, um Kontaminationen zu verhindern und die Produktivität aufrechtzuerhalten.

Schnelle Umstellung ohne die Sauberkeit zu beeinträchtigen

Durch schnelle Mechanismen können Bediener die Trimmköpfe wechseln oder die Maschineneinstellungen mit minimalen Ausfallzeiten einstellen. Automatisierte oder semi-automatische Ausrichtungssysteme sorgen weiterhin dafür, dass konsistente, aseptische Kürzungen das Risiko einer Kontamination während der Umstellung verringert. Einige Maschinen bieten modulare Werkzeuge, die innerhalb von Minuten ausgetauscht werden können, wodurch ein hoher Durchsatz aufrechterhalten wird, ohne die Hygiene zu beeinträchtigen.

Beispiel SOP -Checkliste für die Umschaltübergabe

Ein robustes Verschiebungsprotokoll gewährleistet die Kontinuität der Hygienestandards. Zu den wichtigsten Elementen gehören die Überprüfung des Schaufelzustands, die Überprüfung der Integrität der Gehäuse, die Bestätigung des Luftstrom- und HEPA -Betriebs sowie die Aufzeichnung der durchgeführten Wartung oder Reinigung. Zusätzliche Schritte können mikrobielle Tupfertests kritischer Oberflächen oder die Überprüfung der CIP -Zyklusabschlusses beinhalten. Nach diesen Checklisten hält die Produktionslinien konform und minimiert Risiken, die mit dem menschlichen Fehler verbunden sind. Diese Praktiken tragen auch dazu bei, die Stapelablehnungsraten zu senken und eine konsistente Produktqualität über Verschiebungen hinweg zu gewährleisten.

Reale Auswirkungen des aseptischen Trimmens

Die Implementierung einer fortschrittlichen Flaschenhalshaltermaschine wirkt sich direkt auf die Produktionseffizienz, die Produktqualität und die Einhaltung der regulatorischen Einhaltung aus. Durch die Verhinderung von Kontaminationen vor dem Verschluss können die Hersteller den Abfall erheblich reduzieren, den Rückrufrisiken senken und das Kundenvertrauen verbessern. Darüber hinaus reduzieren Reinraum-kompatible Designs Ausfallzeiten im Zusammenhang mit sanitären Verfahren und minimieren die Arbeitsanforderungen für die Routinewartung. Unternehmen, die diese Lösungen anwenden, berichten häufig über schnellere Umstellungen, weniger hochwertige Vorfälle und eine verbesserte Leitungsnutzung, die alle zu messbaren operativen Einsparungen führen.

Abschluss

In stark regulierten Branchen ist die Aufrechterhaltung der aseptischen Bedingungen während der Flaschenabteilung nicht verhandelbar. A Flaschenhalsschneidemaschine Von Zhangjiagen Longsn Machine Co., Ltd., bietet fortschrittliche Designmerkmale, Reinraumkompatibilität und vollständige Dokumentationsunterstützung, damit die Hersteller die Produktsicherheit und die Einhaltung der behördlichen Vorschriften sicherstellen können. Diese Maschinen optimieren die Produktionseffizienz und schützen sensible Lebensmittel-, Getränke- und Arzneimittelprodukte, von automatisierter Trimmpräzision bis hin zu schnellen Werkzeugen und CIP-fertigen Gehäusen. Für technische Teams, die die Hygiene und Leistung in ihren Produktionslinien verbessern möchten, kontaktieren Sie uns, um detaillierte Spezifikationen zu diskutieren und benutzerdefinierte aseptische Module zu untersuchen, die auf Ihre Anforderungen zugeschnitten sind.

Deutsch

Deutsch